診断事例

製鉄工場、飲料工場、自動車部品工場、造船工場、化学工場などでの圧縮エアリーク点検が実施され、各工場でエアリーク箇所が見つかり、これによる年間損失金額が計算されました。これらの工場は、製造プロセスで圧縮エアを多用し、省エネルギー対策の一環として漏れの点検と改善が必要であります。点検結果から、エアリークの改善は各工場のコスト削減に寄与する可能性が高くなります。

*事例の年間損失金額は各工場の電力単価により、差分があります。

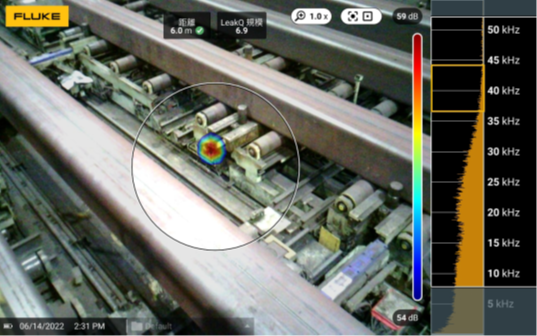

製鉄工場

製鉄工場

製鉄工場では、熱間圧延機と冷間圧延機の両方で最終製品の品質を改善する方法として大量のエアーを使用します。 圧縮エアーを使用して、圧延材料の表面からエマルジョン、水、スケールなどを除去したり、冷却・乾燥などにも活用されます。

省エネルギー対策の強化が課題の中、限られたリソースと時間の中での点検をしたいとのご要望から、工場が稼働下での検査を実施しました。

【 漏れ量と損失金額 】

該当箇所 漏れ量(L/min):122.3 L/min

年間損失金額(万円):17.0万円

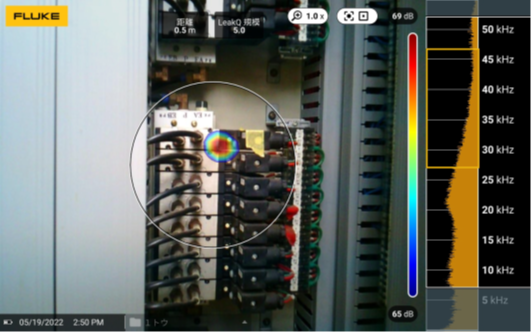

飲料工場

飲料工場

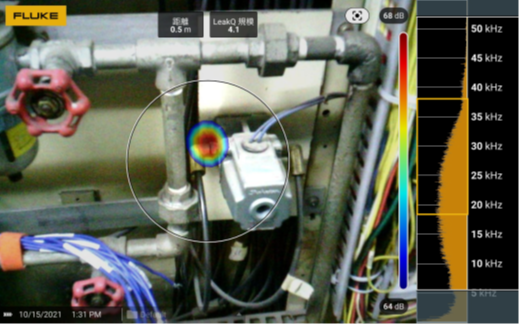

飲料工場は加工工程や充填機、キャッパー、洗浄機、エアーガンなど様々な用途で圧縮エアーが多用されています。省エネルギー対策や高騰する電気代への対策のためエアーリークの点検・改善が急務の中、リークが発生している音は認知しているが、工場の稼働を停止することができないため発生箇所の特定が困難とのことで超音波カメラを用いて点検を実施しました。

【 漏れ量と損失金額 】

該当箇所 漏れ量(L/min):127.9 L/min

年間損失金額(万円):21.3万円

自動車部品工場

自動車部品工場

主要製品として自動車のドアミラー部品やエンジン関連部品などの製造を行っている工場にてエアーリークの点検を実施しました。製造工程である鋳造、プレス成形、バリ取り、洗浄などエアーを多用しており、エアーリークは見つけた時に適宜直されていらっしゃるとのことですが、設備間の奥の方に這わせてあるホースなど人の手が届きにくい箇所での大きな漏れを数か所発見しました。

【 漏れ量と損失金額 】

該当箇所 漏れ量(L/min):217.2 L/min

年間損失金額(万円):60.4万円

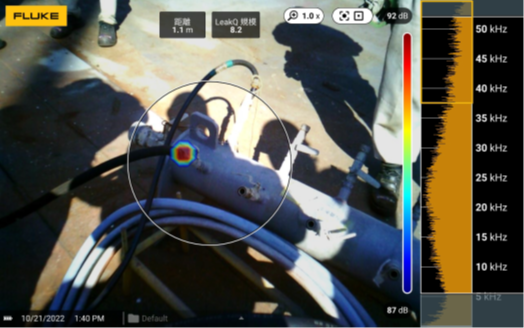

造船工場

造船工場

船を建造する際、溶接や溶接個所の削り取り、塗装などの工程でエアーや二酸化酸素を使用されている。屋外作業のため、機材の経年劣化も早く、リークが発生している音はしているが場所が分からないとのことでリークパトロールを実施しました。二酸化炭素のリークはあまりに微小のため発見が困難でしたが、エアーリークについては地面に這わせているホースの欠損部やジョイント接続部で大きな漏れを発見できました。

【 漏れ量と損失金額 】

該当箇所 漏れ量(L/min):230.6 L/min

年間損失金額(万円):32.1 万円

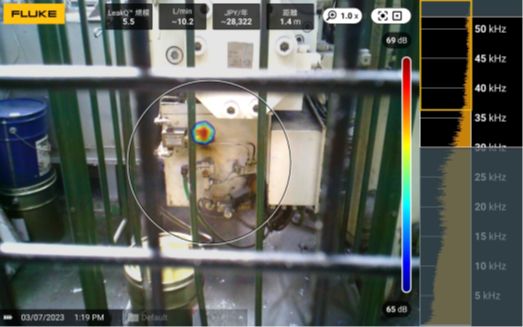

化学工場

化学工場

主に繊維などを生産している化学工場でリークパトロールを実施しました。同工場では原材料の搬送や設備の駆動機構としてエアーを活用しております。エアシリンダーやレギュレーターからのリークや、主配管からの分岐接続部からのリークなど計14箇所のリークを発見しました。

【 漏れ量と損失金額 】

該当箇所 漏れ量(L/min):143.8 L/min

年間損失金額(万円):24.0万円

Copyright ©1995 - 2023 Fluke Corporation